VI EIER VÅR EGEN PÅVIRKNING

Klesprodusenter som ikke har god kontroll over produksjonen, kan ikke for alvor forbedre arbeidsforholdene eller redusere klimaavtrykket sitt. Dette er en viktig grunn til at vi ønsker å eie våre egne fabrikker. Når vi eier vår egen produksjon, eier vi også vår egen påvirkning, og selv om det ikke alltid er like lett, er det akkurat slik det skal være. Vi har alltid ansett det som utenkelig å selge klær uten en transparent og ansvarlig produksjon.

Nitti prosent av alle plaggene vi selger, er produsert på fabrikkene våre, som vi har vært med på å bygge opp. Ti nøye utvalgte leverandører forsyner oss med 90 prosent av alle tekstilene vi bruker. Og med så få leverandører er det lettere å opprettholde en god og regelmessig dialog med dem.

Vi er stolte av det arbeidet våre ansatte og leverandører gjør. Og vi er raske til å gjøre endringer når vi ser en mulighet til å forbedre oss, fordi vi vet at en sunn planet med sunne mennesker er bra for virksomheten.

EGEN PRODUKSJON

HVORFOR ER VÅRE EGNE FABRIKKER EN NØKKEL TIL BÆREKRAFT?

Bærekraft er vanskelig nok som det er. Vi ønsker ikke å gjøre det enda vanskeligere ved å gi fra oss kontrollen over hvem som leverer tekstilene og råvarene våre. Derfor har vi fra dag én hatt som ambisjon å eie så mye som mulig av verdikjeden – vi vil ha alle muligheter vi kan få til å forbedre arbeidsforholdene og redusere klimaavtrykket vårt.

90 % av produktene våre produseres i våre egne fabrikker.

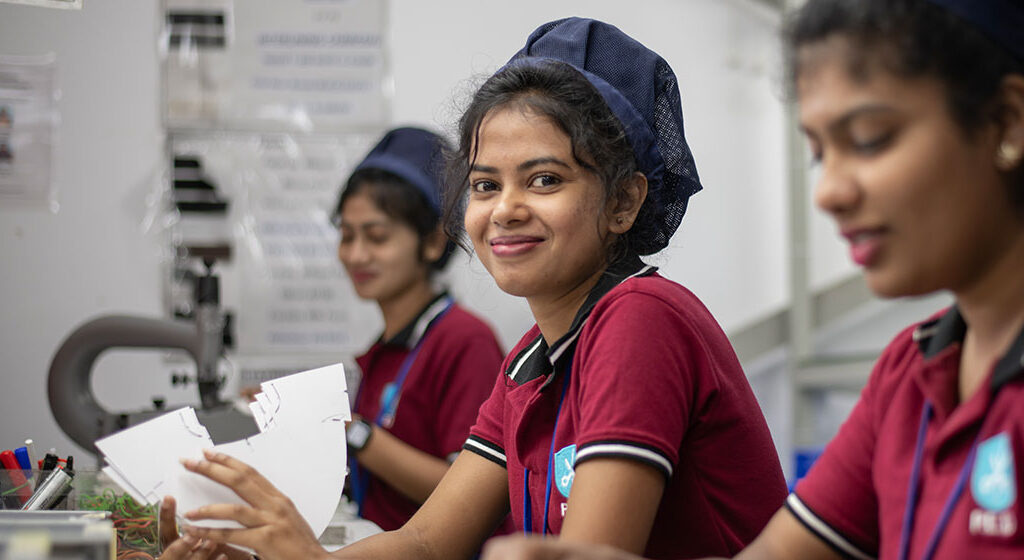

Å ta vare på de ansatte høres selvsagt ut, ikke sant? At vi som bedrift sørger for at de kan holde seg friske, leve av lønnen sin, få mat på bordet og ha barna sine på skolen? Dessverre er dette ikke alltid en selvfølge.

Men vi kan gjøre det, fordi vi har våre egne ansatte i våre egne fabrikker. Samtidig kan vi optimalisere prosessene våre slik at de er mest mulig miljøvennlige. Det å eie vår egen produksjon har både gjort oss mer ydmyke og gitt oss en større forståelse for den langsiktige tilnærmingen som kreves. Bærekraft er et komplekst område der det kreves tålmodighet, engasjement og utholdenhet for å gjøre ting på en god måte nedenfra og opp. Vi er ikke ferdige ennå, men det å ha fullt eierskap betyr at vi bestemmer ting selv og ikke trenger å stole på at noen andre gjør jobben for oss.

I dag er 90 prosent av alle plaggene vi selger, produsert internt. Vi har sju fabrikker i Myanmar, Sri Lanka, og Bangladesh.

Vi har rundt 7000 ansatte – mønsterprodusenter, designteknikere, innkjøpere, selgere, logistikere, IT-spesialister, teamledere, syersker, kvalitetskontrollører, tilskjærere, truckførere, lagerarbeidere, renholdere, mekanikere, HR-spesialister og mange flere som hver dag kan bidra til en mer bærekraftig tekstilindustri. Som arbeidsgiver er det vårt ansvar å gi dem best mulige forutsetninger for å gjøre dette.

Vi kjenner menneskene bak hvert plagg

Ta en titt på dette bildet. Det viser alle delene som trengs for å lage en bukse, et komplekst plagg som krever mye kunnskap og tar lang tid å lage.

Hvert plagg har sine egne deler, prosesser og krav til ferdigheter – når det gjelder tekstiler, søm, design, broderi, testing og så videre. Å lage en vinterkjeledress, for eksempel, krever 320 ulike trinn, utført av 80 operatører på totalt 201 minutter.

VINTERKJELEDRESS

320 operasjoner, 80 operatører, 201 minutter

T-SKJORTE

22 operasjoner, 8 operatører, 1 minutt

Mange tekstilarbeidere har en svært usikker arbeidssituasjon og risikerer å bli permittert i lavsesongen. Slik ønsker ikke vi å ha det. For oss er det en selvfølge å tilby stabile ansettelser og en trygg arbeidsplass, ikke minst fordi vi får medarbeidere som kan håndverket sitt og kan spille en nøkkelrolle i arbeidet med å skape arbeidsklær av høy kvalitet.

Vi bestemmer hvordan fabrikkene våre skal drives

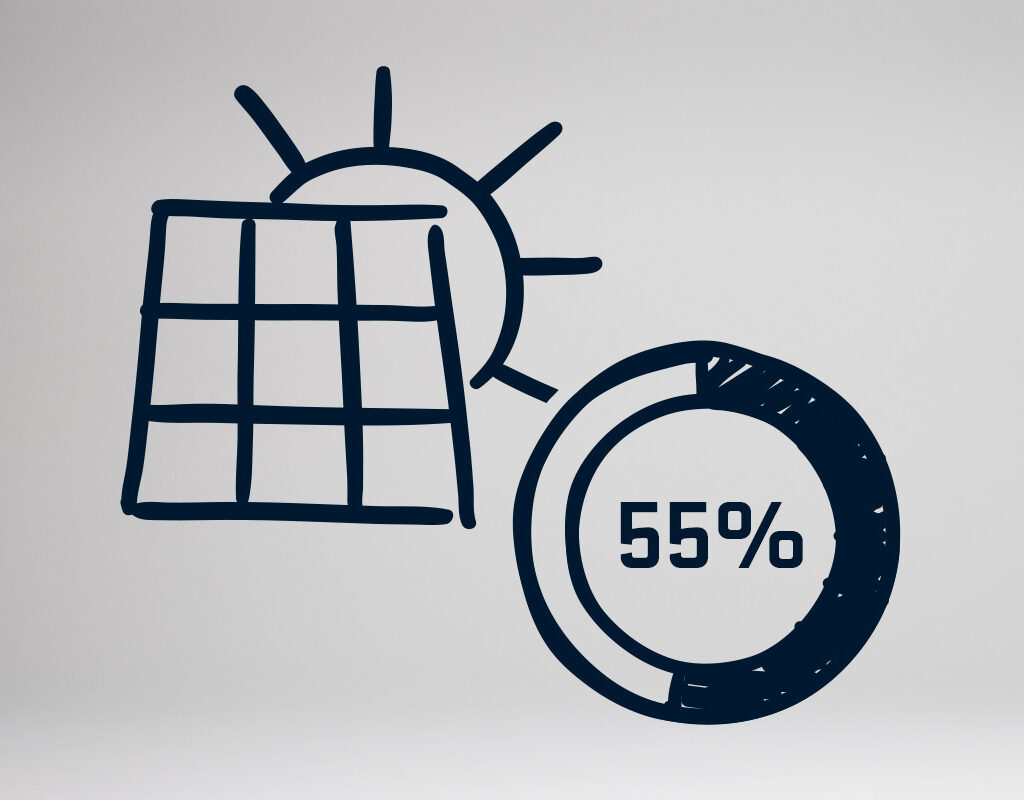

Se opp! Det gjorde vi – og fikk se verdens største batteri. Siden den gang har nesten halvparten av strømmen som brukes i syvirksomheten vår, kommet fra solenergi. Det har redusert energikostnadene våre med 55 prosent og karbonutslippene våre med 700 tonn per år.

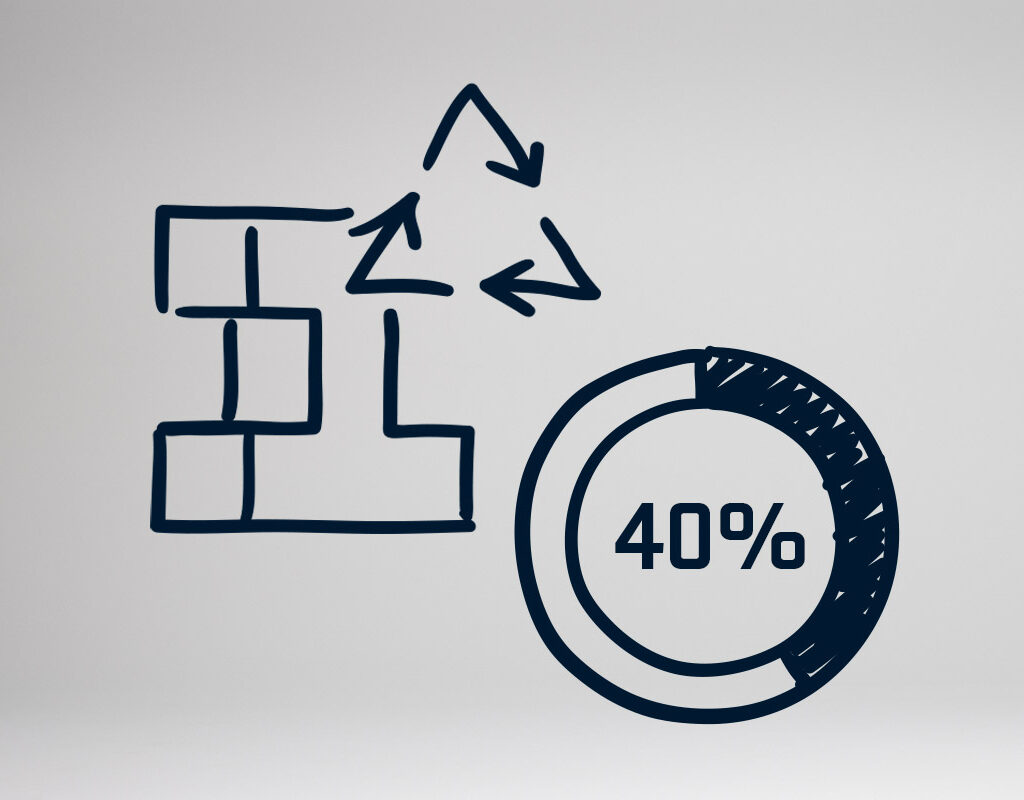

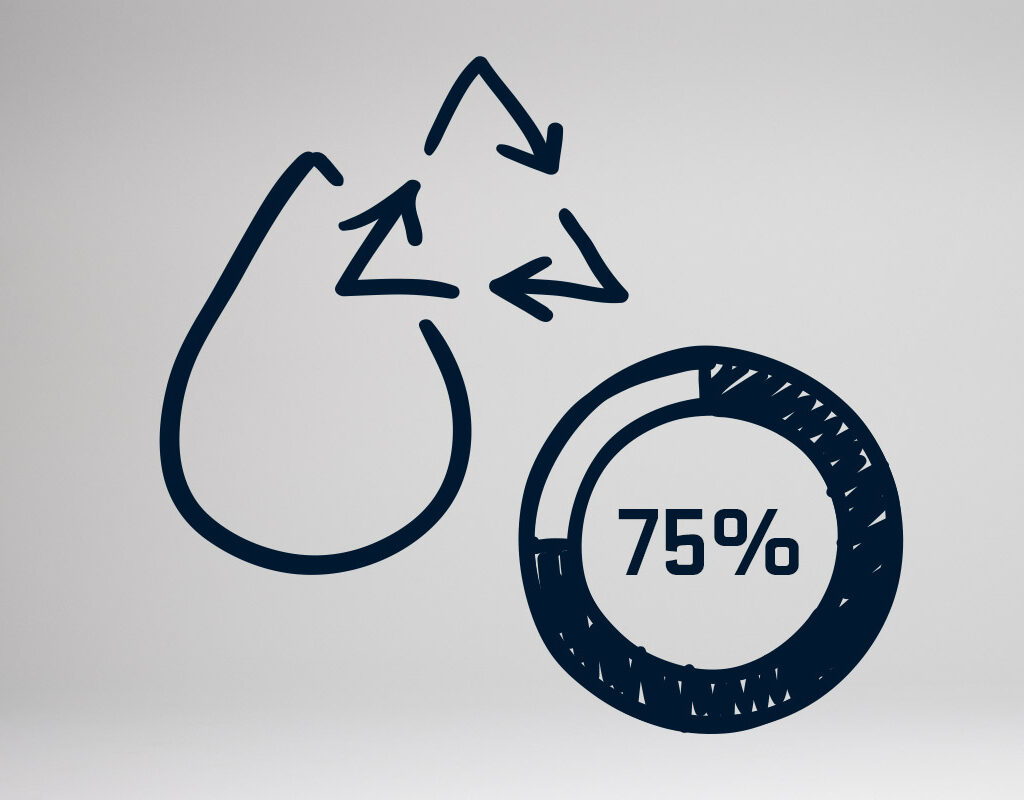

Men det er ikke det eneste vi har gjort for å redusere miljøpåvirkningen fra fabrikkene våre. Da vi bygde fabrikkene, brukte vi 30-40 prosent resirkulerte byggematerialer. Vi har også dagslysaktivert LED-belysning, vannkjølte klimaanlegg, lyse tak, vegger og gulv som minimerer solvarmen, og takvinduer som slipper inn dagslys, men stenger ute UV-stråler og varme. Kranene våre stenger seg selv, og vannet resirkuleres der det er mulig. Og selvfølgelig resirkulerer vi avfall, men hvem gjør ikke det?

Hvorfor skryter vi av dette? Fordi det er viktig. Flere må tenke på denne måten for at menneskeheten skal overleve på denne planeten.

Men du trenger ikke å ta vårt ord for det. Vi har LEED-sertifisering (Leadership in Energy and Environmental Design) for flere av anleggene våre, noe som betyr at en uavhengig revisor har kontrollert at vi oppfyller høye standarder for blant annet energieffektivitet, vannforbruk, helse og sikkerhet på arbeidsplassen og CO2-utslipp under bygging og drift.

I dag har fem av Blåkläders syv fabrikker fått et «grønt» stempel, basert på en grundig prosess i et av verdens mest prestisjefylte sertifiseringssystemer for miljømessig bærekraftig bygging.

Sju av syv fabrikker er sertifisert i henhold til STeP by Oeko-Tex, en standard som reviderer hele virksomheten med tanke på miljømessig og sosial bærekraft.

SOLENERGI

Energikostnadene reduseres med minst 55 % takket være solpaneler på taket.

BYGGET AV RESIRKULERT MATERIALE

30-40 % av byggematerialet i konstruksjonen ble resirkulert.

REDUKSJON AV UTSLIPP

55 % reduksjon av CO2-utslipp takket være energi- og klimaeffektive kjølesystemer og solenergi.

REDUSERT VANNFORBRUK

Reduserte vannkostnader med minst 75 % gjennom vannkraner med automatisk avstengning og resirkulering av vann.

MILJØ

SLIK REDUSERER VI KLIMAAVTRYKKET VÅRT

Jo færre plagg som produseres, desto bedre er det for miljøet og klimaet, ettersom den største påvirkningen skjer i tekstilproduksjonsfasen. Derfor jobber vi hardt for å redusere utslippene fra produksjonen vår. Og derfor prioriterer vi holdbarhet, slik at hver kunde kan bruke plaggene våre så lenge som mulig, i stedet for å måtte kjøpe nye hele tiden.

Klær med kort levetid øker behovet for å produsere mer.

Mange år med høye forventninger og ambisjoner har lært oss at man må være utrolig forsiktig når man snakker om bærekraftige materialer og produksjon av holdbare plagg. Det er en balansegang, med materialene på den ene siden og holdbarheten på den andre. Hvis du endrer noe på den ene siden, påvirkes den andre. Hvis du for eksempel bytter fra nyfiber til et resirkulert alternativ, må du være sikker på at du ikke går på akkord med holdbarheten til materialet i jakten på det mest bærekraftige alternativet.

En endring som drastisk forkorter levetiden til et plagg, gjør at eventuelle bærekraftgevinster forsvinner, siden klær med kort levetid øker behovet for å produsere mer. Plutselig har du skapt et bærekraftsproblem i stedet for å løse det.

Vi ønsker å fortsette jakten på de mest bærekraftige og holdbare materialene. Selv om det allerede finnes et økende utvalg av resirkulerte materialer, gjenstår det fortsatt utfordringer når det gjelder både holdbarhet og begrensede klimabesparelser. Derfor er vi forsiktige med å trekke forhastede konklusjoner om faktiske bærekraftseffekter. Dette er imidlertid et felt i stadig utvikling, og det er mye spennende på gang. Er du en innovatør med et banebrytende materialkonsept? Snakk med Ann, bærekraftsjefen vår.

I mellomtiden fortsetter vi å jobbe på bred front for å minimere klimaavtrykket vårt og forlenge levetiden og maksimere livssyklusen til plaggene våre.

Bærekraftig betyr langvarig

Arbeidsklær fra Blåkläder skal være slitesterke og ha lang levetid. Det er forretningskonseptet vårt, men det er også vår viktigste bærekraftfaktor. Derfor har designerne våre fokus på levetid når de utvikler produkter og velger de nødvendige materialene. Vi har livstidsgaranti på sømmene og har reparasjonssett tilgjengelig hvis det trengs.

Alle stoffene og plaggene våre testes flere ganger i en rekke verstefallsscenarier, først i laboratoriene våre og deretter på virkelige arbeidsplasser. Men vi glemmer heller ikke hverdagen, og et veldig hverdagslig scenario er at klærne våre blir skitne på jobben.

Men varer plaggene evig? Nei, selvfølgelig ikke. Hardrockbandet In Flames tok nylig kontakt fordi de trengte å skifte ut arbeidsklærne til mannskapet. Etter ti år med slitsom turnévirksomhet, gir det selvsagt mening.

SAMFUNNSANSVAR

VÅR TILNÆRMING TIL ARBEIDSFORHOLD OG LØNN

Vi omtaler våre ansatte som Blåkläder-familien. Dette legger lista høyt – noe vi har valgt helt bevisst. Våre ansatte er hjertet i selskapet, og for at vi skal kunne drive med god samvittighet, er det en selvfølge at vi kan tilby stabile arbeidsforhold og en trygg arbeidsplass. Vi prøver også å tilby andre typer sikkerhet, basert på hverdagslivet i Myanmar, Sri Lanka og Bangladesh, der vi har fabrikkene våre.

Jobbsikkerhet er grunnlaget for bærekraft og høy kvalitet.

Lønnen til arbeiderne våre varierer naturligvis mellom land og roller, men vi betaler en god lønn å leve av. Alle arbeiderne har også tilgang til gratis medisinsk behandling, med en lege og en sykepleier som besøker fabrikkene hver uke.

Jobbsikkerhet er viktig for oss

Dessverre er det fortsatt vanlig i tekstilindustrien at de ansatte jobber intensivt i høysesongen, for så å bli permittert i lavsesongen. Som innkjøper kan du altså gjøre en leverandørsjekk i høysesongen og se en stor gruppe mennesker som ser ut til å ha gode, trygge jobber, men hvis du gjør den samme sjekken i lavsesongen, vil fabrikken stå stille og sikkerheten til arbeiderne være borte vekk. Vi nekter å operere på den måten. Jobbsikkerhet er en avgjørende faktor for bærekraft og høy kvalitet.

Derfor sørger vi for å utjevne sesongsvingningene, slik at vi kan opprettholde en jevn og stabil produksjon året rundt. Vi har ingen lavsesong – strategisk planlegging av volumene gjør at vi kan bruke roligere perioder til å produsere plagg som vi vet vil selge senere. Dette er mulig takket være et omfattende lager av tekstiler og materialer, noe som bidrar til fleksibilitet og sikkerhet i produksjonen.

Resultatet er en arbeidsstyrke som stadig oppgraderer kompetansen sin, som kan utvikle karrieren sin hos oss, og som fremfor alt føler seg trygge på at de ikke risikerer å stå uten inntekt deler av året. Kanskje er dette en av grunnene til at vi relativt sett har så lav turnover. Det ser ut til at hvis noen etter det første året mener at vi er det rette stedet å jobbe, har de en tendens til å bli værende lenge – og det sier vel egentlig alt.

Vi prioriterer en rettferdig arbeidskultur og gjør alt vi kan for å være en god arbeidsgiver. Derfor prøver vi også å skape et miljø der det føles naturlig å være åpen om utfordringer og feil. Vi ønsker at alle våre medarbeidere skal føle seg trygge på å ta opp bekymringer hvis noe har gått galt, slik at vi sammen kan finne løsninger. En åpenbar fordel med denne tilnærmingen er at den gir oss tid til å løse problemer før de påvirker kunden. Men friheten til å feile gir også et trygt arbeidsmiljø som oppmuntrer til personlig vekst og driver selskapet fremover.

Trivsel på jobben – en kommersiell interesse

På de stedene der vi har virksomhet, forsøker vi å gjøre en forskjell på ulike måter. Det kan dreie seg om engasjement i skoler, helsevesen, sosiale prosjekter eller samfunnsinitiativer, for eksempel gjennom støtte til lokale barnehjem.

Mat som frokost, lunsj og snacks er gratis eller subsidiert ved flere av fabrikkene våre. I tillegg er det gratis buss til og fra jobb for dem som ønsker å benytte seg av det.

I landene der vi har fabrikkene våre, er skolegangen gratis, men skolebøkene er dyre. Årlig arrangerer flere av fabrikkene våre derfor en årlig bokdonasjonsseremoni, der vi gir bøker og skolemateriell til barna til våre ansatte. Hvis familien har det bra, har klærne det bra – og det er bra for forretningen.

KONTROLL

ET LITE ANTALL NØYE UTVALGTE LEVERANDØRER

Store nettverk av leverandører har lenge vært normen i tekstilindustrien. Og de i sin tur har like mange underleverandører. Vi mener at jo flere underleverandører det er, desto mindre oversikt har man over verdikjeden. Ti leverandører leverer 90 prosent av alt tekstilmaterialet vi kjøper. Dette er nesten unikt i en bransje der mange selskaper har ti ganger så mange leverandører.

90 % av materialene våre er produsert av 10 tekstilprodusenter.

Vårt nettverk av leverandører av spesifikke materialer og komponenter består av viktige, tette partnerskap som har utviklet seg over tid. Dette er et nettverk som er lite nok til at vi kan pleie det og opprettholde relasjonene. Denne tilnærmingen sikrer full innsikt i hele verdikjeden og er avgjørende for å opprettholde høy kvalitet og maksimere bærekraftig produksjon.

Det er like viktig at våre samarbeidspartneres ansatte har gode arbeidsforhold som det er at våre egne ansatte har det. Og det er like viktig at våre samarbeidspartnere tar ansvar for klima og miljø, som det er at vi selv gjør det. For å sikre dette trenger vi både åpenhet og en viss grad av påvirkningsmulighet, noe vi får ved å ha et begrenset antall leverandører.

Ti partnere leverer nesten alt materialet vi trenger. Mange av dem har jobbet med oss i 15 til 30 år, og vi vet at de deler våre verdier når det gjelder sikkerhet og rettferdige arbeidsforhold. De har ofte flere nøkkelprosesser in-house – spinning, strikking eller veving og farging – og ligger langt fremme når det gjelder kunnskap om produktutvikling. Dette gjør dem uvurderlige når det gjelder å opprettholde høy kvalitet og oppnå kontinuerlige forbedringer innen bærekraft.

Nære relasjoner har også andre fordeler. Det er lettere å koordinere når man kjenner hverandre, og beslutningsveiene blir kortere. Dette gjør det mulig for oss å tilpasse produksjonen til kundenes behov, utvikle nye materialer og vokse sammen med partnerne våre.

KVALITETSKONTROLL

HVORDAN VÅR EGEN PRODUKSJON FREMMER SIKKERHET OG INNOVASJON

Et ferdig Blåkläder-plagg har måttet bevise sin verdi om og om igjen. Materialene våre testes i nesten alle deler av produksjonskjeden, fra fiber til ferdig plagg. I utviklingen av et nytt plagg inngår det å utarbeide en grundig spesifikasjon av hva det skal tåle. Vil det bli vasket ofte? Vil det bli utsatt for mye slitasje? Må det tåle høy varme? Både tekstilet og det ferdige plagget testes ut fra hvordan de skal brukes.

Testingen foregår hos leverandørene våre der garnet spinnes eller tekstilet produseres og farges, i det sentrale laboratoriet i Svenljunga i Sverige og i de ulike produksjonslaboratoriene på fabrikkene våre. Resultatene samles i en rapport som innkjøpsteamene våre går gjennom før materialet sendes videre til produksjon – og som deretter kvalitetssikres av produksjonsteamet en siste gang. Så sys det prøver som sendes til testerne våre, som tester plaggene i det virkelige liv på jobben. Først når alle disse trinnene er gjennomført med positive tilbakemeldinger, settes plaggene i produksjon.

Alt dette fungerer veldig bra fordi vi eier fabrikkene våre og bare har et lite antall leverandører. Vi kan fylle på med kvalitetssikret tekstil for å holde produksjonen i gang, noe som gir oss totalt fire millioner meter tekstil som er klart til bruk når vi trenger det. Dette gir oss fleksibilitet til å levere raskt, uten at vi noen gang føler oss presset til å slakke på kvalitetssikringen av materialene våre.

Høyteknologisk testlaboratorium for vernesko

I skofabrikken vår har vi et eget høyteknologisk testlaboratorium som kontrollerer skoenes kvalitet, funksjonalitet, ergonomi og sikkerhet. Ikke en eneste skomodell sendes ut i verden uten å ha vært innom laboratoriet.

I det 102 kvadratmeter store laboratoriet foregår innovasjon, tekniske fremskritt, utvikling og ekstremt grundige tester. Her testes alt for å sikre at skoene holder det de lover og leverer den kvaliteten kundene forventer av Blåkläder. Og etter vellykkede tester vi på nytt. Og deretter enda en gang.

Testlaboratoriet vårt gir oss en rekke fordeler i vår stadige jakt etter å lage perfekte vernesko. At vi har et så stort og toppmoderne laboratorium, er et naturlig resultat av vår satsing på kvalitet og funksjonalitet – akkurat som i resten av virksomheten. Det betyr at vi kan ligge ett skritt foran i utviklingen av vernesko med topp ytelse.

LOGISTIKK

SLIK PAKKER OG SENDER VI KLÆRNE VÅRE

Bærekraftsarbeid er fullt av kompromisser. Vi kan ikke sende et plagg uten emballasje, for da blir det skittent eller ødelagt. Samtidig er det ikke fornuftig å bruke mer plast og papp enn strengt tatt nødvendig. Derfor pakker vi smart, utnytter all plass i containerne og velger bærekraftige fraktløsninger for å redusere klimaavtrykket vårt. Slik tar vi de viktigste beslutningene våre.

Mitt skip er lastet (fullt)

Det at vi eier de fleste av fabrikkene våre og har få underleverandører, gjør at vi kan være fleksible og ha innflytelse på hvilke fraktmetoder som brukes. Når vi forstår hele prosessen, kan vi planlegge transporten godt og velge bort dyrere og mindre klimavennlige alternativer som flyfrakt.

Transport utenfor Europa foregår vanligvis til sjøs, og vi sørger naturligvis for at hver container er fylt til randen. Effektiv pakking, nøye planlegging og valg av fraktløsninger der det er mulig, er nøkkelen til å minimere miljøpåvirkningen vår.

I Svenljunga har vi et automatisert lager med roboter som sørger for at alt havner der det skal. Hvis du er en person som liker at alt er velorganisert, er dette en drøm som går i oppfyllelse. At vi har full kontroll på plaggene våre, betyr at kundene våre kan konsentrere seg om virksomheten sin og ha tilgang på arbeidsklær når de trenger det, uten unødvendig ventetid og forsinkelser.

Plast høres ikke særlig bærekraftig ut, gjør det vel?

Vi følger selvsagt med på diskusjonene rundt plastens funksjon og betydning, og for oss er det en balansegang. Vi bruker plast av to grunner: Dels for å hindre at plaggene skitnes til og dels for å sikre tørre omgivelser for klærne under frakt og lagring. Plastposene våre står for 0,2 prosent av det totale klimaavtrykket vårt, men spiller en viktig rolle i å beskytte klærne. Faktisk tilsvarer en enkelt t-skjorte utslippene fra 200–400 plastposer – så hvis et plagg blir ødelagt under transport, er miljøpåvirkningen mye større enn hvis vi hadde brukt en pose til å beskytte det.

Når det er sagt, er alle plastposene våre gjenvinnbare, og vi sender all transparent plast til gjenvinning. I dag gjenbrukes også 60 prosent av all kartong vi bruker. I tillegg har vi utviklet en pose laget av resirkulert plast og lignin – et naturlig avfallsprodukt fra skogen – til bruk som kundeemballasje. Resultatet er både miljøvennlig og bærekraftig, samtidig som den diskrete duften av tre minner oss om opprinnelsen.

Aller helst ønsker vi likevel å unngå plast, og vi vurderer og sammenligner hele tiden alternativer slik at vi kan ta kloke valg.